Macroprocessos na Cadeia de Valor da Fabricação de Celulose: Exemplo De Macroprocesso Na Cadeia De Valor Da Fabricação Celulose

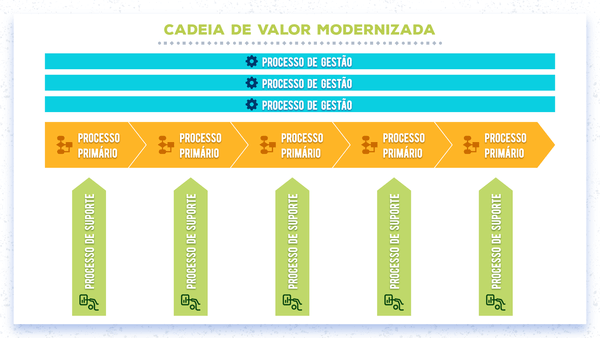

Exemplo De Macroprocesso Na Cadeia De Valor Da Fabricação Celulose – A produção de celulose é um processo complexo e multifacetado, que envolve uma série de etapas interligadas desde o recebimento da matéria-prima até a distribuição do produto final. A gestão eficiente dos macroprocessos é crucial para otimizar a produção, reduzir custos e minimizar o impacto ambiental. Este artigo detalha os macroprocessos envolvidos na fabricação de celulose, analisando cada etapa com foco na eficiência, sustentabilidade e controle de qualidade.

Introdução ao Macroprocesso na Cadeia de Valor da Fabricação de Celulose

O processo geral de fabricação de celulose inicia-se com o recebimento da madeira, passando pela preparação da matéria-prima, cozedura, branqueamento, secagem, enrolamento, controle de qualidade e, finalmente, logística e distribuição. A gestão eficiente desses macroprocessos garante a otimização da produção, a redução de desperdícios e a melhoria da qualidade do produto final. Um planejamento estratégico e o monitoramento constante dos parâmetros críticos são essenciais para garantir a eficácia de todo o processo.

| Nome do Macroprocesso | Descrição Resumida | Insumos | Produtos |

|---|---|---|---|

| Abastecimento e Preparação da Matéria-Prima | Recebimento, armazenamento e processamento da madeira. | Madeira (troncos), água, energia. | Madeira processada (chips). |

| Processo de Cozedura e Branqueamento | Digestão da madeira e branqueamento da polpa. | Madeira processada (chips), produtos químicos (soda cáustica, sulfato, peróxido de hidrogênio), água, energia. | Polpa de celulose branqueada. |

| Secagem e Enrolamento da Celulose | Remoção da água e preparação para o transporte. | Polpa de celulose branqueada, energia. | Celulose seca em rolos. |

| Logística e Distribuição | Armazenamento, transporte e entrega do produto final. | Celulose em rolos. | Celulose entregue aos clientes. |

Abastecimento e Preparação da Matéria-Prima

O processo inicia com o recebimento de toras de madeira, que são cuidadosamente inspecionadas para garantir a qualidade. A madeira é então armazenada em pátios, protegendo-a de intempéries. Após a inspeção e armazenamento, a madeira passa por um processo de descascamento e corte, resultando em chips de madeira, que são o insumo principal para a produção de celulose.

Diferentes métodos de preparo da madeira, como o corte com facas rotativas ou desfibradores, impactam a eficiência e o custo do processo, além do impacto ambiental. Métodos mais modernos buscam minimizar o desperdício e otimizar o aproveitamento da madeira.

- Recebimento e inspeção das toras de madeira.

- Armazenamento em pátios.

- Descascamento das toras.

- Corte em chips de madeira.

- Transporte dos chips para a área de cozedura.

Processo de Cozedura e Branqueamento, Exemplo De Macroprocesso Na Cadeia De Valor Da Fabricação Celulose

A cozedura da madeira envolve reações químicas complexas que quebram a lignina, um polímero que une as fibras de celulose. Métodos como o processo Kraft (sulfato) utilizam uma solução alcalina de sulfato de sódio e hidróxido de sódio para digerir a lignina. Após a cozedura, a polpa resultante é submetida a um processo de branqueamento para atingir o nível de brancura desejado.

Diferentes métodos de branqueamento, como o uso de peróxido de hidrogênio ou dióxido de cloro, apresentam diferentes impactos ambientais e custos. A escolha do método depende de fatores econômicos e ambientais.

Secagem e Enrolamento da Celulose

A polpa de celulose, após o branqueamento, contém uma alta porcentagem de água. A secagem é realizada em grandes secadores, que utilizam vapor ou ar quente para remover a água, resultando em uma celulose seca com teor de umidade adequado para o armazenamento e transporte. Após a secagem, a celulose é enrolada em grandes rolos, que são embalados para proteção e transporte.

O tipo de embalagem e os requisitos de transporte dependem do destino e das condições climáticas.

| Nome do Equipamento | Função | Capacidade (Exemplo) | Manutenção Preventiva |

|---|---|---|---|

| Secador de Cilindros | Secagem da polpa de celulose | 100 toneladas/dia | Inspeção regular dos cilindros, troca de peças desgastadas. |

| Enrolador de Celulose | Enrolamento da celulose seca | Rolos de 2 toneladas | Lubrificação regular, verificação do sistema de controle. |

Controle de Qualidade e Monitoramento

O controle de qualidade é crucial em todas as etapas do processo. Parâmetros como a consistência da polpa, o teor de lignina, o brilho e a resistência da celulose são monitorados continuamente. Um sistema de monitoramento em tempo real permite a detecção precoce de desvios e a correção de problemas, garantindo a qualidade do produto final. A análise dos dados de monitoramento auxilia na otimização do processo, identificando gargalos e oportunidades de melhoria.

Logística e Distribuição do Produto Final

A celulose seca em rolos é armazenada em armazéns antes da expedição. O transporte pode ser realizado por via terrestre, marítima ou fluvial, dependendo da distância e da infraestrutura disponível. O método de transporte escolhido influencia os custos e o impacto ambiental. Procedimentos de segurança e rastreabilidade são implementados para garantir a integridade do produto durante o transporte e a distribuição.

Gestão de Resíduos e Sustentabilidade

A indústria de celulose gera diversos tipos de resíduos, como lodos, efluentes líquidos e gases. O tratamento e a disposição desses resíduos são essenciais para minimizar o impacto ambiental. Práticas de sustentabilidade, como o uso de energia renovável, o tratamento de efluentes e a recuperação de produtos químicos, são implementadas para reduzir a pegada ambiental da produção de celulose.

A busca por um processo cada vez mais eficiente e sustentável é uma prioridade para a indústria.

- Tratamento de efluentes líquidos.

- Recuperação de produtos químicos.

- Utilização de energia renovável.

- Gestão de resíduos sólidos.

- Monitoramento das emissões atmosféricas.

Quais são os principais desafios na gestão de resíduos na indústria de celulose?

Os principais desafios incluem o volume significativo de resíduos gerados, a necessidade de tratamento adequado para minimizar o impacto ambiental e a busca por soluções economicamente viáveis para o reaproveitamento ou disposição final dos resíduos.

Como a automação pode melhorar a eficiência dos macroprocessos na produção de celulose?

A automação permite maior precisão nos processos, reduzindo erros e desperdícios. Além disso, otimiza o uso de recursos, melhora a segurança e permite a coleta de dados para análise e melhoria contínua.

Quais são as principais inovações tecnológicas aplicadas na produção de celulose atualmente?

Inovações incluem o desenvolvimento de processos mais eficientes de branqueamento, o uso de tecnologias de secagem avançadas e a implementação de sistemas de monitoramento e controle em tempo real.